Pencarian Produk

Bahasa

Keluar menu

Panduan lengkap untuk memotong dan menyolder tabung tembaga persegi dengan presisi dan keamanan

Memahami Tabung Kotak Tembaga: Komposisi, Nilai, dan Aplikasi Khas

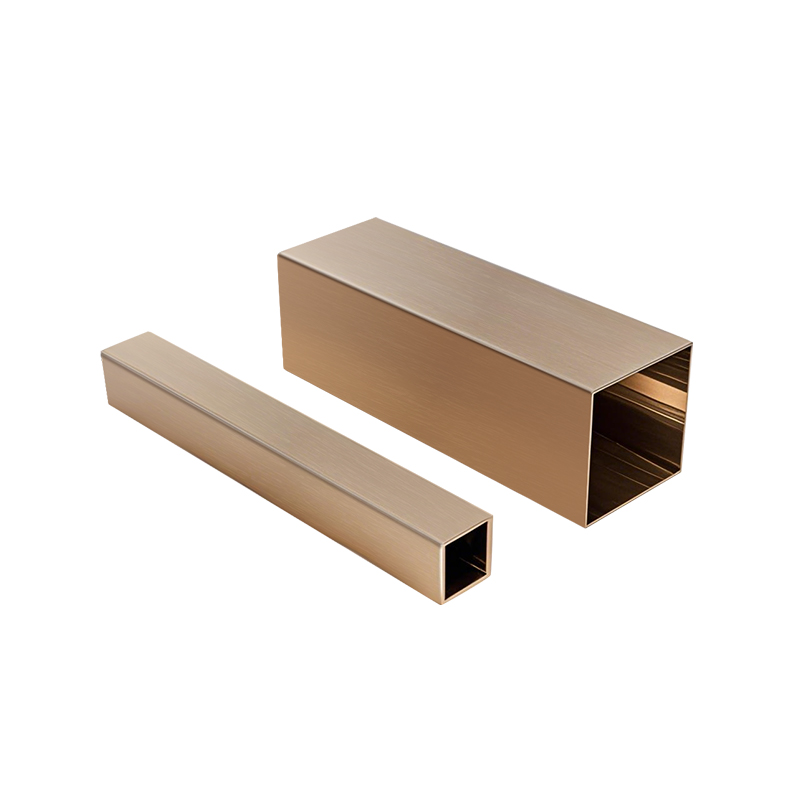

Tabung persegi tembaga adalah ekstrusi khusus yang menggabungkan konduktivitas superior, resistensi korosi, dan kemampuan kerja tembaga dengan stabilitas struktural profil kuadrat. Tabung -tabung ini biasanya dibuat melalui proses ekstrusi atau menggambar, menghasilkan bentuk yang mulus atau dilas dengan berbagai ketebalan dinding dan dimensi samping. Geometri persegi memberikan keuntungan spesifik dalam aplikasi di mana permukaan pemasangan datar, simetri estetika, atau penyelarasan yang tepat diperlukan. Pada tingkat metalurgi, sebagian besar tabung persegi tembaga terbuat dari tingkat tembaga murni atau deoksidasi secara komersial, yang memastikan kompatibilitas dengan teknik solder dan brazing. Kelas yang paling banyak digunakan termasuk C11000 (tembaga pitch keras elektrolitik) dan C12200 (tembaga fosfor deoksidasi). C110 terkenal karena konduktivitas listriknya yang luar biasa - hingga 101% IAC - dan lebih disukai untuk aplikasi transmisi listrik dan termal. Sementara itu, C122 lebih umum digunakan dalam sistem pipa dan HVAC karena peningkatan kemampuan las dan resistensi terhadap embrittlement hidrogen. Nilai -nilai ini menunjukkan kelenturan dan keuletan yang sangat baik, memungkinkan mereka ditekuk atau dibentuk dengan risiko minimal retak. Dalam hal sifat mekanis, tabung persegi tembaga umumnya menawarkan kekuatan tarik antara 200 dan 400 MPa tergantung pada temperamen, dengan resistensi kelelahan tinggi dan permeabilitas magnetik rendah. Konduktivitas termal berkisar antara 360 hingga 400 W/m · K, membuatnya sangat efisien dalam aplikasi perpindahan panas. Resistensi korosi mereka, terutama dalam air, asam non-oksidasi, dan lingkungan salin, juga menjadikannya bahan pilihan untuk komponen laut dan arsitektur.

Dalam penggunaan praktis, tabung tembaga persegi melayani industri yang beragam. Dalam konstruksi, mereka digunakan dalam fasad dekoratif, sistem pagar, dan dukungan struktural di mana penampilan dan fungsi sangat penting. Dalam pipa ledeng, tabung ini dimasukkan ke dalam manifold, rakitan kontrol tekanan, dan subframe di mana profil persegi memungkinkan integrasi yang lebih ketat dengan permukaan datar atau perangkat yang dipasang di dinding. Dalam industri HVAC, tabung tembaga persegi semakin ditemukan dalam penukar panas kompak dan kerangka kerja koil karena efisiensi termal dan faktor bentuknya. Dalam sistem listrik, terutama busbar dan jaringan tanah, penampang yang seragam memastikan aliran arus yang dapat diprediksi dan pemasangan yang lebih mudah pada panel atau isolator. Tabung tembaga juga melihat aplikasi di sektor otomotif dan kedirgantaraan di mana sirkuit pendingin yang dipasang presisi, saluran bahan bakar, atau perumahan sensor membutuhkan bahan yang kuat tetapi bisa diterapkan dengan ketahanan kelelahan yang sangat baik. Laboratorium dan peralatan semikonduktor menggunakan tabung tembaga persegi untuk garis gas dengan kemurnian tinggi dan penutup termal, mengingat kebersihan tembaga dan sifat lembam saat diproses dengan benar. Dalam fabrikasi artistik dan khusus, tabung persegi tembaga dihargai untuk kilau hangat, pengembangan patina, dan kemampuan untuk dilas Tig atau diikat secara mekanis ke dalam rakitan yang kaku.

Ketersediaan tabung persegi tembaga di berbagai pengiring-anneal (lembut), setengah keras, atau lebih keras-lebih keras memperluas profil penggunaannya. Tabung anil mudah ditekuk dan cocok untuk pembentukan manual, sementara setengah keras atau gading keras menawarkan stabilitas dimensi yang lebih besar dan kekuatan penahan beban. Ketebalan dinding biasanya berkisar dari 0,5 mm hingga 5 mm, dan rentang panjang samping dari 5 mm hingga lebih dari 100 mm, tergantung pada aplikasinya. Produsen sering menawarkan panjang dan hasil akhir khusus, termasuk finishing pabrik, disikat, atau dilapisi, sesuai dengan persyaratan lingkungan dan estetika. Tabung tembaga dapat dilapisi dengan timah atau nikel di lingkungan elektronik atau korosi tinggi khusus. Kompatibilitasnya dengan pipa ledeng dan fitting HVAC standar-termasuk kompresi, suar, dan konektor tipe solder-memastikan integrasi yang mulus ke dalam sistem yang ada. Sifat bakteriostatik tembaga, yang menghambat pertumbuhan mikroba di permukaan, juga berkontribusi pada penggunaannya dalam pengiriman air sanitasi dan infrastruktur rumah sakit. Secara keseluruhan, tabung square tembaga mewakili bahan teknik yang lengkap di mana integritas mekanis, kinerja termal dan listrik, dan daya tahan jangka panjang berpotongan.

Memilih alat dan peralatan yang tepat untuk memotong tabung persegi tembaga

Pemotongan presisi tabung persegi tembaga membutuhkan pilihan alat yang disesuaikan dengan sifat material, ketebalan dinding, dan konteks aplikasi. Tidak seperti tabung bundar, profil persegi memperkenalkan kompleksitas dalam hal penyelarasan tepi, simetri rotasi, dan kontrol jalur pemotongan. Memilih alat yang tepat bukan hanya tentang mencapai panjang potongan yang diinginkan tetapi juga menjaga integritas tabung dan menghindari deformasi, retak, atau pembentukan duri yang berlebihan. Kategori alat pertama termasuk instrumen pemotongan manual seperti gergaji besi dan pemotong tabung. Keros Anggrak yang dilengkapi dengan bingkai tegangan tinggi dan bilah bi-logam (biasanya 24-32 TPI) dapat digunakan untuk potongan skala kecil pada tabung persegi tembaga berdinding tipis. Namun, mereka membutuhkan kontrol yang stabil untuk menghindari pemotongan blade dan pemotongan yang tidak rata. Pemotong tabung dengan rahang yang dapat disesuaikan dirancang terutama untuk tabung bundar, tetapi beberapa pemotong tabung persegi khusus tersedia dengan sistem roda empat titik untuk distribusi tekanan yang seragam. Ini berguna untuk mencapai potongan bersih dengan gerinda minimal dan ideal untuk kerja lapangan atau perbaikan cepat.

Untuk tabung persegi tembaga yang lebih besar atau lebih tebal, alat -alat listrik seperti gergaji mitra, gergaji pita, dan gergaji dingin direkomendasikan. Gergaji mitra yang dilengkapi dengan bilah berujung karbida bergigi halus dapat menghasilkan potongan persegi yang akurat, terutama ketika dipasangkan dengan perlengkapan jig atau penjepit untuk mencegah rotasi tabung. Gergaji cutoff abrasif tidak ideal untuk tembaga karena risiko pelunakan material dan kaca tepi dari penumpukan panas. Sebaliknya, gergaji pita dengan bilah pemotong logam gigi halus (minimum 18 TPI) lebih disukai untuk pemotongan yang konsisten melalui profil tembaga yang tebal atau keras. Kontrol kecepatan variabel memungkinkan operator untuk menyesuaikan rpm blade agar sesuai dengan laju pengerasan kerja rendah tembaga, mengurangi keausan pahat dan getaran. Gergaji dingin, yang menggunakan HSS melingkar atau bilah karbida pada kecepatan rotasi yang lebih lambat, memberikan potongan yang tepat dengan hasil akhir yang halus dan generasi panas minimal. Ini sangat ideal untuk produksi lantai toko di mana kualitas pemotongan dan konsistensi dimensi sangat penting. Alat putar seperti dremels atau penggiling die yang dilengkapi dengan cakram pemotongan dapat digunakan untuk pemotongan yang rumit atau terbatas, meskipun tidak memiliki konsistensi lurus yang diperlukan untuk aplikasi struktural.

Selain alat pemotongan, peralatan pendukung yang tepat memainkan peran penting. Kunjungan tabung dan klem bangku yang dirancang dengan rahang empuk atau melengkung mencegah penghancuran atau jaringan parut tembaga selama fiksasi. Untuk operasi tingkat otomatis atau tingkat produksi, CNC melihat sistem dan panduan laser dapat diimplementasikan untuk mengontrol sudut pemotongan dan panjang hingga milimeter. Pelumasan-sering dalam bentuk minyak pemotong ringan atau pendingin khusus tembaga yang kompatibel-mengurangi gesekan, mencegah panas berlebih, dan memperpanjang kehidupan blade. Namun, penggunaan minyak yang berlebihan dapat mencemari permukaan tabung, membutuhkan pembersihan tambahan sebelum menyolder atau pengelasan. Alat pengukuran seperti kaliper digital, penguasa laser, dan kotak mesin memastikan keakuratan tanda sebelum pemotongan. Penandaan harus dilakukan dengan alat juru tulis atau pena tinta non-kontaminasi untuk menghindari reaksi kimia dengan tembaga selama pemanasan atau pembersihan.

Manajemen debu dan chip juga merupakan pertimbangan selama proses pemotongan. Serutan tembaga dapat menyebabkan sirkuit pendek atau masalah termal jika dibiarkan di lingkungan listrik atau HVAC, sehingga meja kerja bersih yang dilengkapi dengan ekstraksi vakum atau baki magnetik meningkatkan keamanan dan kebersihan. Untuk finishing tepi, alat deburring seperti chamfer reamers, file datar, atau sikat nilon digunakan untuk membersihkan dinding tabung bagian dalam dan luar pasca-pemotongan. Di lingkungan fabrikasi yang lebih canggih, pemotong tabung orbital dan sistem blade rotary menawarkan pemotongan non-deforming menggunakan bilah yang melingkari yang secara bertahap mencetak dan mengiris dinding tembaga tanpa mengompresi profil. Ini sangat efektif dalam aplikasi kedirgantaraan, semikonduktor, atau ruang bersih di mana kesetiaan dimensi adalah yang terpenting.

Pemilihan alat harus sejajar dengan beberapa faktor: dimensi tabung, presisi yang diperlukan, volume pemotongan, lingkungan kerja, dan langkah-langkah pasca pemrosesan seperti penyolderan atau pemarah. Untuk pekerjaan di tempat sesekali, alat portabel dengan fitur yang dapat disesuaikan menawarkan fleksibilitas. Untuk produksi berulang, volume tinggi, gergaji daya stasiun tetap dengan jig dan sistem pendingin lebih cocok. Dalam semua kasus, memilih alat yang tepat tidak hanya meningkatkan kualitas pemotongan tetapi juga mengurangi risiko kerusakan tabung, menghemat waktu dalam pasca pemrosesan, dan berkontribusi pada efisiensi dan keamanan proyek secara keseluruhan.

Teknik Persiapan: Mengukur, menandai, dan menjepit untuk pemotongan bersih

Persiapan yang tepat sebelum memotong tabung persegi tembaga sangat penting untuk mencapai potongan yang lurus dan akurat dengan limbah minimal dan deformasi. Fase persiapan mencakup tiga langkah utama: pengukuran yang tepat, penandaan yang akurat, dan penjepitan perusahaan. Langkah -langkah ini secara langsung mempengaruhi hasil pemotongan dan sangat penting ketika bekerja dengan tembaga karena kelembutan dan kerentanannya terhadap kerusakan di bawah penanganan yang tidak tepat. Aspek pertama dari persiapan adalah pengukuran yang akurat. Tabung persegi tembaga sering perlu dimasukkan ke dalam toleransi dimensi tertentu, terutama dalam aplikasi seperti braket HVAC, bingkai arsitektur, atau manifold pipa. Penggunaan alat pengukur presisi seperti kaliper vernier, mikrometer digital, dan aturan baja direkomendasikan pada pengukuran pita tujuan umum, terutama untuk tabung di bawah 50 mm panjang samping. Saat mengukur, pastikan kedua dimensi luar (OD) dan jarak dekat diperhitungkan, karena tabung persegi sering memiliki dimensi eksternal nominal yang mungkin sedikit bervariasi tergantung pada toleransi manufaktur. Untuk tabung yang lebih panjang atau potongan berulang dengan panjang yang sama, blok berhenti atau templat jig harus digunakan untuk menghindari kesalahan pengukuran kumulatif.

Setelah pengukuran dilakukan, langkah selanjutnya adalah menandai. Menandai tabung persegi tembaga membutuhkan alat yang memberikan presisi dan visibilitas tanpa merusak permukaan. Alat menulis dengan ujung baja yang dikeraskan dapat digunakan untuk mengukir garis halus pada permukaan tabung. Untuk nilai yang lebih lembut atau di mana penampilan kosmetik menjadi perhatian, penanda permanen atau pena cat dapat digunakan, meskipun harus sepenuhnya dihapus sebelum operasi penyolderan untuk menghindari kontaminasi fluks. Saat menandai, penting untuk membungkus tanda di sekitar keempat wajah tabung untuk memastikan garis pemotongan terlihat terlepas dari orientasi pahat. Kotak kombinasi atau alun -alun masinis sangat berguna di sini untuk membawa garis melintasi wajah tegak lurus dan menjaga keselarasan. Ketika beberapa potongan diperlukan dari potongan tabung yang sama, terutama dalam produksi seri, pertimbangkan untuk menandai setiap segmen sekaligus untuk menghemat waktu dan mengurangi kesalahan.

Setelah menandai, tabung harus dijepit dengan aman untuk menghindari getaran, gerakan, atau penghancuran selama pemotongan. Penjepit tabung persegi tembaga bisa menantang karena bentuk dan kelembutan materialnya. Vis atau klem bangku standar dapat merusak dinding jika dikencangkan secara berlebihan. Oleh karena itu, rahang pelindung yang terbuat dari nilon, karet, atau logam lunak harus digunakan untuk menggenggam tabung secara merata. B-blok-V khusus atau klem tubing dengan profil persegi sangat ideal, karena mereka memberikan dukungan seragam di semua wajah tabung. Saat menjepit, selalu pastikan bahwa garis pemotongan yang ditandai sepenuhnya dapat terlihat dan dapat diakses, dan bahwa tabungnya relatif terhadap bilah pemotong. Misalignment pada tahap ini akan diterjemahkan langsung ke dalam potongan yang tidak rata atau miring, yang dapat membahayakan integritas bersama selama penyolderan. Untuk alat pemotong bertenaga seperti gergaji mitra atau gergaji pita, penggunaan papan backing pengorbanan di belakang tabung disarankan untuk mencegah gerbang keluar dan meningkatkan kualitas tepi. Selain itu, pastikan bahwa tabung dijepit dekat dengan titik pemotongan untuk mengurangi obrolan atau material flex. Dalam beberapa kasus, terutama dengan bagian tubing yang panjang, dudukan atau roller dukungan tambahan mungkin diperlukan untuk menjaga tabung tetap sejajar dan mencegah kendur. Teknik-teknik persiapan ini, ketika dieksekusi dengan hati-hati, memastikan bahwa proses pemotongannya halus, akurat, dan berulang, menetapkan fondasi untuk fabrikasi dan perakitan berkualitas tinggi dalam langkah-langkah berikut.

Metode langkah demi langkah untuk memotong tabung persegi tembaga dengan akurasi tinggi

Memotong tabung persegi tembaga dengan akurasi tinggi melibatkan serangkaian langkah terkoordinasi, dimulai dengan pengaturan ruang kerja dan kalibrasi pahat dan berakhir dengan inspeksi pasca-pemotongan. Tujuannya adalah untuk menghasilkan potongan yang bersih dan persegi dengan gerinda minimal atau deformasi sambil mempertahankan toleransi dimensi yang cocok untuk pemasangan dan penyolderan. Langkah pertama adalah menyiapkan ruang kerja. Permukaan yang bersih dan stabil dengan pencahayaan yang cukup sangat penting. Pastikan semua alat - pelacur, bilah, klem, instrumen pengukuran - mudah dijangkau dan berfungsi dengan benar. Jika menggunakan alat-alat listrik, verifikasi bahwa mereka dipasang dengan aman dan blade sesuai untuk logam non-ferrous. Area pemotongan juga harus mencakup sistem pengumpulan puing -puing, seperti baki vakum atau chip, untuk menjaga kebersihan dan mencegah fragmen logam dari mencemari interior tabung atau peralatan di sekitarnya. Sebelum memulai pemotongan yang sebenarnya, tabung yang ditandai harus diperiksa ulang untuk akurasi pengukuran dan kemudian dijepit dengan aman ke tempatnya, seperti yang diuraikan pada bagian sebelumnya.

Langkah kedua adalah penyelarasan alat dan penentuan posisi blade. Untuk pemotongan manual dengan gergaji besi atau pemotong tubing, bilah harus disejajarkan dengan garis yang ditandai dan diinisiasi dengan tekanan ringan untuk membangun alur. Alur ini akan bertindak sebagai pemandu dan mencegah bilah dari tergelincir selama potongan utama. Untuk alat -alat bertenaga seperti gergaji pita atau gergaji dingin, ketinggian blade dan penentuan posisi lateral harus ditetapkan sedemikian rupa sehingga blade memasuki tabung tegak lurus terhadap wajahnya. Misalignment pada tahap ini dapat menyebabkan luka miring, gerinda berlebihan, atau ikatan pisau. Setelah penyelarasan dikonfirmasi, mulailah proses pemotongan dengan gerakan yang konsisten dan terkontrol. Dalam pemotongan manual, oleskan tekanan cahaya ke sedang dan biarkan gigi blade melakukan pekerjaan; Gaya yang berlebihan dapat mendistorsi dinding tabung atau menyebabkan bilah membelok. Untuk pemotongan bertenaga, inisiasi blade dan perlahan -lahan beri makan tabung ke jalur gergaji, mempertahankan laju dan tekanan umpan yang stabil.

Langkah ketiga adalah memantau potongan untuk penumpukan panas dan pergeseran material. Meskipun tembaga menghilangkan panas dengan baik, pemotongan yang berkepanjangan - terutama dengan bilah abrasif atau gesekan - dapat menyebabkan pelunakan atau perubahan warna yang terlokalisasi. Menerapkan sejumlah kecil minyak pemotongan atau pendingin berbasis air dapat mengurangi panas dan memperpanjang masa pakai blade. Jeda secara berkala pemotongan untuk memeriksa pembentukan duri, misalignment, atau tanda -tanda deformasi. Dalam pengaturan bertenaga, jangan pernah memaksa tabung melalui blade lebih cepat dari kecepatan pemotongan alat yang dinilai; Melakukan hal itu dapat menghasilkan tepi yang kasar, penghapusan material yang berlebihan, atau bahkan kerusakan pahat. Saat bilah mencapai sisi jauh tabung, mengurangi tekanan umpan sedikit untuk mencegah tepi chipping atau compang -camping di sisi keluar.

Langkah keempat adalah finis dan inspeksi. Setelah potongan selesai, lepaskan tabung dari klem dan periksa wajah potongan untuk kelurusan dan kualitas permukaan. Gunakan alun -alun masinis untuk memeriksa kuadrat, dan kaliper untuk memverifikasi bahwa panjang potongan cocok dengan pengukuran yang dimaksud. Jika ada gerinda, hapus menggunakan alat deburring, file datar, atau kain abrasif. Baik tepi dalam dan luar harus dihaluskan, terutama jika tabung akan digunakan dalam sistem fluida atau dilengkapi dengan komponen lain. Untuk aplikasi penting, pengamplasan ringan dari seluruh wajah yang dipotong dapat dilakukan untuk memastikan persiapan permukaan yang optimal untuk menyolder atau bergabung. Jika pemotongan adalah bagian dari proses fabrikasi multi-langkah, beri label segmen tabung untuk mempertahankan identifikasi dan memastikan keterlacakan selama perakitan.

Sepanjang proses pemotongan, konsistensi dan perhatian terhadap detail adalah kuncinya. Dengan mengikuti pendekatan sistematis ini, pengguna dapat mencapai hasil tingkat profesional yang mendukung proses hilir seperti penyolderan, pemaburan, atau pengikat mekanis. Apakah memotong tabung persegi tembaga untuk sistem HVAC, instalasi arsitektur, atau rakitan listrik khusus, kemampuan untuk membuat potongan yang bersih dan berulang memastikan keandalan struktural dan kualitas estetika dalam produk akhir.

Kesalahan pemotongan umum dan bagaimana menghindari kerusakan material atau deformasi

Saat memotong tabung persegi tembaga, mencapai potongan yang bersih dan lurus adalah langkah penting dalam memastikan bahwa produk akhir memenuhi toleransi dimensi dan siap untuk operasi hilir seperti solder atau perakitan. Namun, ada kesalahan umum yang sering ditemui perakit selama proses pemotongan. Memahami kesalahan ini dan menerapkan strategi untuk menghindarinya dapat menghemat waktu, mengurangi limbah, dan mencegah kerusakan pada material. Kesalahan pertama adalah pilihan alat yang salah. Tabung persegi tembaga membutuhkan alat spesifik tergantung pada ketebalan bahan dan volume pemotongan. Menggunakan bilah gergaji yang dirancang untuk kayu atau plastik, misalnya, dapat menyebabkan luka yang tidak rata, pembentukan duri yang berlebihan, atau tumpul pisau. Untuk tembaga, terutama bahan yang lebih tebal, gergaji dengan gigi halus dan dirancang untuk pemotongan logam, seperti gergaji pita atau gergaji dingin, harus digunakan. Bahan blade, biasanya terbuat dari baja berkecepatan tinggi (HSS) atau karbida, memastikan umur panjang dan pemotongan presisi. Kesalahan terkait alat lain adalah menggunakan bilah kusam. Seiring waktu, bahkan bilah gergaji berkualitas tinggi dikenakan, dan bilah kusam menyebabkan tembaga memanas lebih dari yang diperlukan, yang menyebabkan perubahan warna, tepi yang dikeraskan, dan permukaan yang dipotong kasar. Sangat penting untuk mengganti atau mempertajam bilah secara teratur untuk mempertahankan kualitas potongan. Jika pisau terlalu kusam, ia juga dapat menghasilkan gesekan yang berlebihan, meningkatkan kemungkinan tabung menekuk atau melengkung saat dipotong.

Kesalahan kedua adalah penyelarasan yang buruk selama proses pemotongan. Misalignment dapat terjadi pada alat -alat manual dan listrik, yang mengarah ke pemotongan yang miring atau diimbangi, yang dapat membahayakan integritas tabung dan menyebabkan pemasangan yang buruk saat dirakit. Untuk alat manual seperti gergaji besi, operator harus dengan hati -hati mempertahankan posisi dan sudut gergaji. Bahkan sedikit pergeseran dapat menyebabkan potongan keluar dari persegi, terutama dengan geometri persegi tabung tembaga. Untuk alat bertenaga, seperti gergaji mitra atau gergaji pita, memastikan bahwa tabung disejajarkan dengan pisau sangat penting. Sedikit misalignment di gergaji atau sistem penjepit dapat menyebabkan luka yang tidak rata, yang menyebabkan kesulitan dalam bergabung dengan tabung atau membuat tabung tidak cocok untuk aplikasi yang dimaksud. Menggunakan jig, klem, atau perlengkapan yang dirancang khusus untuk tubing persegi dapat membantu menyelaraskan material dengan benar dan mengurangi risiko penyimpangan sudut.

Kesalahan lain yang sering dilakukan selama proses pemotongan adalah penjepit yang tidak tepat. Penjepit tabung persegi tembaga terlalu erat atau salah dapat mengakibatkan kerusakan pada material. Pengetatan yang berlebihan Klem dapat menyebabkan tembaga lunak berubah bentuk, membuat tikungan, penyok, atau bahkan retak di sepanjang tepi yang dijepit. Selain itu, gaya penjepit yang tidak rata dapat menyebabkan pergeseran tabung atau tergelincir selama pemotongan, yang dapat menyebabkan ketidakakuratan atau gerinda yang tidak diinginkan. Untuk menghindari hal ini, penting untuk menggunakan klem yang menerapkan tekanan bahkan di permukaan penuh tabung tanpa penglihatan berlebihan. Menggunakan bantalan lunak pada rahang klem, seperti karet atau nilon, dapat membantu mencegah kerusakan pada tabung dan memastikan cengkeraman yang kuat tetapi tidak menentukan. Selain itu, memastikan bahwa tabung didukung dengan baik sepanjang panjangnya, terutama untuk bagian yang lebih lama, dapat mengurangi risiko kendur atau lentur saat pemotongan dibuat.

Penumpukan panas adalah masalah umum lainnya saat memotong tabung persegi tembaga. Tembaga, menjadi konduktor panas yang baik, akan dengan cepat menghilangkan panas selama pemotongan. Namun, gesekan yang berlebihan, terutama saat menggunakan alat abrasif atau memotong terlalu cepat, dapat mengakibatkan pemanasan lokal, yang melembutkan tembaga, membuatnya lebih rentan terhadap deformasi atau perubahan warna. Untuk menghindari penumpukan panas, disarankan untuk menggunakan pemotongan pelumas atau pendingin selama proses. Minyak ringan atau pendingin berbasis air dapat membantu mengurangi gesekan dan menghilangkan panas, mempertahankan integritas tembaga. Selain itu, memperlambat proses pemotongan atau menggunakan alat yang mengurangi gesekan, seperti gergaji dingin, juga dapat mencegah panas berlebih.

Terakhir, Formasi Burr adalah konsekuensi yang tak terhindarkan dari pemotongan logam, tetapi dapat diminimalkan dengan teknik yang tepat. Burrs, terutama di bagian dalam tabung tembaga, dapat menghalangi aliran cairan dalam aplikasi pipa ledeng atau HVAC, sementara gerinda eksternal dapat menghambat pemasangan yang tepat selama perakitan. Burr harus dilepas segera setelah dipotong untuk memastikan tabung pas dengan komponen lain. Ini dapat dilakukan dengan menggunakan alat deburring, file, atau bantalan abrasif. Sangat penting untuk memastikan bahwa semua permukaan, baik bagian dalam maupun luar, halus dan bebas dari puing -puing, terutama saat menyiapkan tabung tembaga untuk menyolder atau membingungkan.

Langkah -langkah keamanan saat memotong tabung tembaga: APD, ventilasi, dan penanganan

Keselamatan adalah perhatian kritis ketika bekerja dengan tabung tembaga persegi, terutama selama operasi pemotongan, yang melibatkan bilah tajam, peralatan berputar, dan potensi pecahan logam terbang atau debu. Mengambil tindakan pencegahan yang tepat dan mengikuti pedoman keselamatan dapat membantu mencegah cedera dan memastikan lingkungan kerja yang lebih aman. Langkah pertama dalam keselamatan adalah penggunaan Peralatan Pelindung Pribadi (APD) yang tepat. Saat memotong tabung persegi tembaga, kacamata pengaman sangat penting untuk melindungi mata dari puing -puing terbang, percikan api, atau fragmen logam yang dapat dihasilkan dari proses pemotongan. Bahkan ketika menggunakan metode pemotongan non-abrasif, serutan tembaga kecil dapat diproyeksikan dengan kecepatan tinggi, sehingga mengenakan pelindung mata yang tahan terhadap dampak adalah suatu keharusan. Selain itu, perlindungan pendengaran harus dipakai saat menggunakan alat -alat listrik seperti gergaji, terutama yang memiliki RPM tinggi, karena kebisingan dapat mencapai tingkat berbahaya. Sepasang telinga atau penyumbat telinga sederhana dapat mencegah kerusakan pendengaran jangka panjang.

Sarung tangan adalah bagian penting lain dari APD. Sementara tembaga relatif lembut dibandingkan dengan logam lain, ia masih dapat memiliki tepi yang tajam, terutama setelah pemotongan. Mengenakan sarung tangan yang tahan potong yang terbuat dari bahan seperti Kevlar atau stainless steel mesh memberikan perlindungan terhadap luka dan lecet, terutama saat menangani tabung tembaga yang baru dipotong. Namun, penting bahwa sarung tangan tidak terlalu tebal atau ketat, karena dapat mempengaruhi ketangkasan dan meningkatkan risiko kecelakaan sambil menangani bagian -bagian kecil atau menyesuaikan alat pemotong.

Untuk pekerja yang menangani bagian yang lebih besar dari tabung persegi tembaga atau menggunakan alat -alat listrik untuk waktu yang lama, celemek tahan lama atau lengan pelindung dapat membantu melindungi tubuh dari percikan potensial, puing -puing terbang, atau permukaan panas. Saat bekerja dengan gergaji atau penggiling listrik, percikan api sering dihasilkan, sehingga mengenakan pakaian tahan api disarankan untuk mencegah luka bakar atau bahaya kebakaran. Selain itu, disarankan untuk mengenakan sepatu bot baja untuk melindungi kaki dari alat jatuh atau potongan berat tembaga selama proses penanganan.

Selain perlindungan pribadi, ventilasi yang tepat sangat penting saat memotong tabung tembaga, terutama jika ada panas yang dihasilkan atau jika pelumas atau pendingin digunakan. Banyak oli dan semprotan pemotongan mengandung bahan kimia yang dapat memancarkan asap atau menguap ketika terpapar panas, berpotensi mengarah ke masalah pernapasan. Memastikan ventilasi yang baik di area kerja dapat membantu menghilangkan asap berbahaya dan mencegah inhalasi partikel apa pun. Idealnya, area kerja harus dilengkapi dengan kipas angin, terutama jika pemotongan dilakukan di dalam ruangan atau di ruang tertutup. Jika perlu, respirator atau masker debu dapat dikenakan untuk melindungi terhadap inhalasi debu tembaga atau uap yang diproduksi selama proses pemotongan. Perangkat ini sangat berguna jika pemotongan melibatkan alat abrasif atau jika tembaga dipanaskan, karena partikel logam halus dan asap dapat berbahaya saat dihirup.

Penanganan tabung persegi tembaga yang tepat juga merupakan aspek vital dari keselamatan di tempat kerja. Tembaga adalah bahan yang relatif lembut dan, meskipun mudah dikerjakan, masih dapat menyebabkan cedera jika salah penanganan. Tabung besar harus diangkat menggunakan teknik pengangkat yang tepat, seperti menekuk lutut dan menjaga punggung tetap lurus untuk menghindari ketegangan atau cedera. Tabung tembaga juga harus disimpan dengan aman untuk mencegah tersandung atau jatuh secara tidak disengaja, terutama ketika ditumpuk dalam jumlah besar. Menggunakan rak atau sistem rak yang dirancang untuk menampung potongan -potongan bahan yang panjang disarankan untuk menjaga agar tembaga tetap stabil dan aman. Selain itu, ketika mengangkut tabung persegi tembaga, terutama bagian yang lebih lama, penting untuk memastikan mereka sepenuhnya didukung dan diikat dengan aman untuk mencegah tergelincir atau bergulir selama gerakan.

Menjaga lingkungan kerja tetap bersih dan terorganisir sangat penting untuk keselamatan. Serutan tembaga yang tumpah, cairan pemotongan, atau puing -puing dapat membuat permukaan yang licin atau bahaya kebakaran. Secara teratur membersihkan area kerja dan membuang limbah dalam wadah yang tepat mengurangi risiko kecelakaan. Menjaga alat dan peralatan dalam urutan kerja yang baik dan dipelihara dengan baik juga penting untuk meminimalkan risiko kerusakan alat atau cedera.

Persiapan Permukaan Pra-Penutup: Pembersihan, Deburring, dan Penyelarasan Pemasangan

Persiapan permukaan yang tepat sebelum menyolder tabung tembaga persegi sangat mendasar untuk mencapai sambungan yang kuat dan bebas bocor dan memastikan keandalan jangka panjang. Konduktivitas dan kelembutan termal tembaga yang sangat baik menjadikannya kandidat yang ideal untuk menyolder, tetapi sifat -sifat yang sama ini membutuhkan pembersihan dan penyelarasan yang cermat untuk mencegah kegagalan sendi. Langkah kritis pertama adalah membersihkan permukaan tembaga. Tembaga secara alami membentuk lapisan oksida ketika terpapar udara, yang dapat menghambat aliran solder dan menyebabkan ikatan yang lemah. Lapisan oksida ini, bersama dengan kotoran, minyak, dan minyak residu dari proses penanganan atau pembuatan, harus sepenuhnya dihilangkan sebelum menyolder. Metode pembersihan mekanis, seperti menggunakan kain emery tingkat halus atau bantalan abrasif, efektif untuk menghilangkan oksida permukaan dan menghasilkan kilau logam yang cerah. Perawatan harus diambil untuk membersihkan semua permukaan yang akan bersentuhan selama penyolderan, termasuk wajah luar tabung dan permukaan bagian dalam perlengkapan atau soket.

Pembersihan kimia juga sering digunakan, terutama dalam pengaturan industri. Pembersih atau degreaser tembaga khusus dapat melarutkan residu dan kontaminan organik. Bahan kimia ini biasanya mengandung asam atau deterjen ringan yang diformulasikan untuk menghilangkan minyak dan oksidasi tanpa merusak substrat tembaga. Setelah perawatan kimia, pembilasan menyeluruh dengan air bersih dan pengeringan sangat penting untuk mencegah bahan kimia residual mengganggu solder atau fluks. Beberapa profesional menggunakan tisu aseton atau isopropil alkohol sebagai langkah terakhir untuk memastikan permukaan murni. Saat membersihkan, penting untuk menghindari memperkenalkan goresan atau gouges pada permukaan tembaga, karena ini dapat menjadi titik konsentrasi stres dan kompromi kekuatan sendi.

Setelah pembersihan, deburring diperlukan untuk menghilangkan tepi yang tajam, gerinda, atau pecahan logam yang diproduksi selama proses pemotongan. Burrs di tepi luar tabung dapat mencegah tempat duduk yang tepat di dalam fitting, sementara gerinda internal dapat menghalangi aliran fluida atau menjebak fluks dan residu solder. Alat -alat seperti pisau deburring, pemandian bulat atau chamfer, dan file halus biasanya digunakan untuk tujuan ini. Tujuannya adalah untuk membuat tepi yang halus dan bertele -tele yang memungkinkan solder mengalir secara merata di sekitar sambungan dengan aksi kapiler. Untuk tabung tembaga persegi, perhatian khusus harus diberikan ke sudut -sudut internal, yang dapat mengumpulkan gerinda karena geometri profil. Deburring tidak hanya meningkatkan kesesuaian mekanis tetapi juga mengurangi risiko jalur kebocoran yang terbentuk di sepanjang tepi yang tidak rata.

Setelah pembersihan dan deburring, penyelarasan pemasangan menjadi faktor penting berikutnya. Penyelarasan yang tepat memastikan bahwa komponen -komponennya pas dan seragam, memungkinkan solder menembus sepenuhnya di sekitar sambungan. Bahkan sedikit ketidakselarasan dapat menyebabkan kesenjangan atau distribusi solder yang tidak merata, menghasilkan sendi atau kebocoran yang lemah. Untuk mencapai hal ini, komponen sering dipasang kering sebelum menerapkan fluks atau solder. Ini memungkinkan perakit untuk memeriksa koneksi bebas celah, dan menyesuaikan seperlunya. Dalam beberapa kasus, alat bantu perataan mekanis seperti jig, perlengkapan, atau klem digunakan untuk menahan komponen selama penyolderan. Alat -alat ini sangat berharga ketika bekerja pada rakitan yang kompleks atau beberapa sambungan secara bersamaan, mempertahankan keselarasan yang konsisten di seluruh proses.

Geometri persegi tabung menambah kompleksitas untuk penyelarasan dibandingkan dengan tabung bundar. Masing -masing dari empat sisi harus memenuhi flush dengan wajah fitting yang sesuai atau tabung yang berdampingan. Ketidaksejajaran rotasi apa pun, seperti memutar, dapat menyebabkan celah solder yang tidak merata atau hasil estetika yang buruk. Menggunakan kotak mesin presisi atau alat pengukur sudut selama pemasangan dapat membantu memverifikasi posisi yang benar. Selain itu, fluks pembersih harus diterapkan secara merata pada semua permukaan kawin setelah penyelarasan untuk meningkatkan aliran solder dan mencegah oksidasi selama pemanasan. Aplikasi fluks yang tidak konsisten dapat menghasilkan sambungan dingin atau pengumpulan solder, yang melemahkan koneksi.

Persiapan permukaan menyeluruh yang melibatkan pembersihan, deburring, dan penyelarasan yang tepat adalah prasyarat untuk sambungan solder berkualitas tinggi di tabung tembaga persegi. Mengabaikan salah satu dari langkah -langkah ini dapat menyebabkan kegagalan bersama, kebocoran, atau pengerjaan ulang yang mahal. Menerapkan protokol persiapan yang disiplin meningkatkan efisiensi penyolderan, keandalan, dan umur panjang keseluruhan dari perakitan tembaga.

Teknik Solder untuk tabung tembaga persegi: alat, fluks, dan kontrol obor

Solder Copper Square Tabung tidak hanya membutuhkan bahan yang sesuai tetapi juga aplikasi teknik yang terampil yang memastikan sambungan yang kuat dan seragam. Prosesnya sangat tergantung pada pilihan alat, penggunaan fluks yang tepat, dan aplikasi panas yang terkontrol menggunakan obor. Pertimbangan pertama adalah pemilihan solder dan fluks. Solder bebas timbal yang terdiri dari paduan timah atau paduan timah-silver lebih disukai karena peraturan lingkungan dan kesehatan. Paduan ini biasanya meleleh antara 217 ° C dan 280 ° C, memungkinkan untuk ikatan metalurgi yang kuat dengan tembaga tanpa merusak bahan dasar. Fluks, agen kimia yang membersihkan permukaan logam dan mempromosikan aliran solder, harus kompatibel dengan tembaga. Jenis fluks yang umum termasuk fluks yang larut dalam air, berbasis rosin, dan tidak bersih, masing-masing dengan keuntungan tergantung pada lingkungan aplikasi dan persyaratan pembersihan pasca-soldering. Fluks yang larut dalam air efektif tetapi membutuhkan pembersihan menyeluruh untuk mencegah korosi, sedangkan fluks berbasis rosin dapat dibiarkan di tempatnya jika tertutup dalam rakitan.

Pemilihan alat sama pentingnya. Obor propana banyak digunakan untuk kenyamanannya dan output panas yang memadai, sementara obor gas mapp menawarkan suhu nyala yang lebih tinggi untuk pemanasan yang lebih cepat. Untuk pekerjaan presisi pada tabung kecil, obor pensil dengan api terfokus memungkinkan kontrol yang lebih baik. Api harus disesuaikan untuk menghasilkan kerucut bagian dalam yang bersih, biru, tidak diremehkan, yang menunjukkan pembakaran yang efisien dan output panas yang konsisten. Api yang terlalu besar atau berasap dapat mencemari sendi solder atau kepanasan tembaga, menyebabkan oksidasi atau melengkung. Sebelum menyalakan obor, pastikan ruang kerja bersih dari bahan yang mudah terbakar dan bahwa ventilasi cukup untuk membubarkan gas pembakaran.

Proses penyolderan itu sendiri mengikuti urutan yang dikendalikan dengan cermat. Pertama, oleskan fluks secara merata ke semua permukaan kawin yang dibersihkan. Ini memastikan oksidasi diminimalkan selama pemanasan dan solder mengalir dengan lancar ke sambungan melalui aksi kapiler. Selanjutnya, panaskan sambungan dengan menggerakkan nyala api secara metodis di sekitar koneksi, memungkinkan tembaga mencapai suhu leleh solder secara seragam. Sangat penting untuk memanaskan logam dasar daripada secara langsung memanaskan kawat solder, karena ini mempromosikan aliran solder yang tepat ke dalam sambungan dan mencegah sambungan dingin. Setelah tembaga mencapai suhu yang sesuai, pakan kawat solder ke dalam sambungan, memungkinkannya ditarik secara alami ke dalam jahitan dengan aksi kapiler. Solder harus membentuk fillet halus di sekitar tepi sambungan, sepenuhnya membungkus permukaan kawin tanpa celah atau rongga.

Selama penyolderan, mempertahankan kontrol obor sangat penting. Panas yang berlebihan dapat menyebabkan fluks terbakar sebelum waktunya, menghasilkan oksidasi dan adhesi yang buruk. Pemanasan yang tidak merata dapat menciptakan bintik -bintik yang lemah atau menyebabkan solder menggabungkan di daerah tertentu. Operator harus terus memantau posisi api dan warna tembaga untuk memastikan distribusi suhu yang seragam. Menggunakan krayon yang mengindikasikan suhu atau termometer inframerah dapat membantu menilai kapan sambungan siap untuk aplikasi solder. Setelah menyolder, biarkan sambungan menjadi dingin secara alami; Pendinginan cepat oleh air atau udara paksa dapat menyebabkan guncangan termal dan microcracking.

Pembersihan pasca-soldering tergantung pada jenis fluks yang digunakan. Residu fluks yang larut dalam air harus dibilas secara menyeluruh untuk mencegah korosi, sedangkan residu fluks rosin dapat dibersihkan dengan pelarut atau dibiarkan di tempat jika sambungan dilindungi. Periksa sambungan secara visual untuk cakupan solder yang konsisten, tidak adanya retakan, dan fillet halus. Sendi yang lebih baik harus menunjukkan penampilan yang mengkilap dan seragam tanpa kelebihan solder atau celah. Untuk aplikasi penting, metode pengujian non-destruktif seperti tes tekanan atau inspeksi penetran pewarna dapat memverifikasi integritas gabungan.

Kategori produk

Berita terkait

-

Apa itu tabung tembaga berdinding tebal? Tabung tembaga berdinding tebal, juga dikenal sebagai tabung tembaga berdinding tebal yang mulus, adalah tabung logam berkinerja tinggi yang terbuat dari...

Lihat Detail -

Tinjauan umum dan pentingnya tabung kapiler tembaga Dalam peralatan industri modern dan sistem kontrol presisi, miniaturisasi dan presisi tinggi telah menjadi tren pengembangan teknologi inti. D...

Lihat Detail -

Analisis Komprehensif Tabung Tembaga: Kinerja, Aplikasi Industri dan Jalur Pembangunan Berkelanjutan

Analisis Komprehensif Tabung Tembaga: Kinerja, Aplikasi Industri dan Jalur Pembangunan BerkelanjutanApa itu tabung tembaga? Analisis komposisi material dan karakteristik dasar Definisi Tabung Tembaga Tabung tembaga adalah objek tubular yang terbuat dari tembaga dan paduannya, yang banyak di...

Lihat Detail -

Memahami Tabung Kotak Tembaga: Komposisi, Nilai, dan Aplikasi Khas Tabung persegi tembaga adalah ekstrusi khusus yang menggabungkan konduktivitas superior, resistensi korosi, dan kemampuan...

Lihat Detail

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345